四柱液压机在污水处理设备部件成型中的角色进化

一、污水处理设备的技术需求与挑战

废水处理除理设施机械设备在自动运行过程中 中,不时要更为多类复杂化的无机化学氛围。犹如是城区废水处理、化学工业废水处理处理,也是农林牧管灌水,许多水体被污染的中所具有过量的被污染的成分,如酸、碱、天价属、飘浮物等。这对设施机械设备的零零件提供 了下面的三点关键所在需求:耐腐蚀性

污水处理设备的核心部件,如阀门、管道、过滤器等,直接与各种化学物质接触,长期的化学侵蚀会导致材料表面被破坏。部件必须选用高耐腐蚀的材料,如不锈钢、特种合金以及复合材料,以确保在恶劣条件下的长期使用性能。机械强度与抗疲劳性

污水处理设备的运转通常是持续性的,部件需要承受长期的机械压力、振动与磨损。例如,泵体、齿轮等关键零部件必须在高强度工作环境中维持可靠性。因此,部件的强度和抗疲劳性能至关重要,制造过程中的精度和一致性直接影响着设备的工作效率和使用寿命。复杂形状与精密制造的需求

污水处理设备中有许多复杂的结构部件,尤其是在滤网、搅拌器等部件的设计上,要求零件具有复杂的几何形状并达到高精度。这就对成型工艺提出了更高的要求,要求设备不仅能承受高压,还能实现复杂结构的精密制造。

二、四柱液压机的技术原理与优势

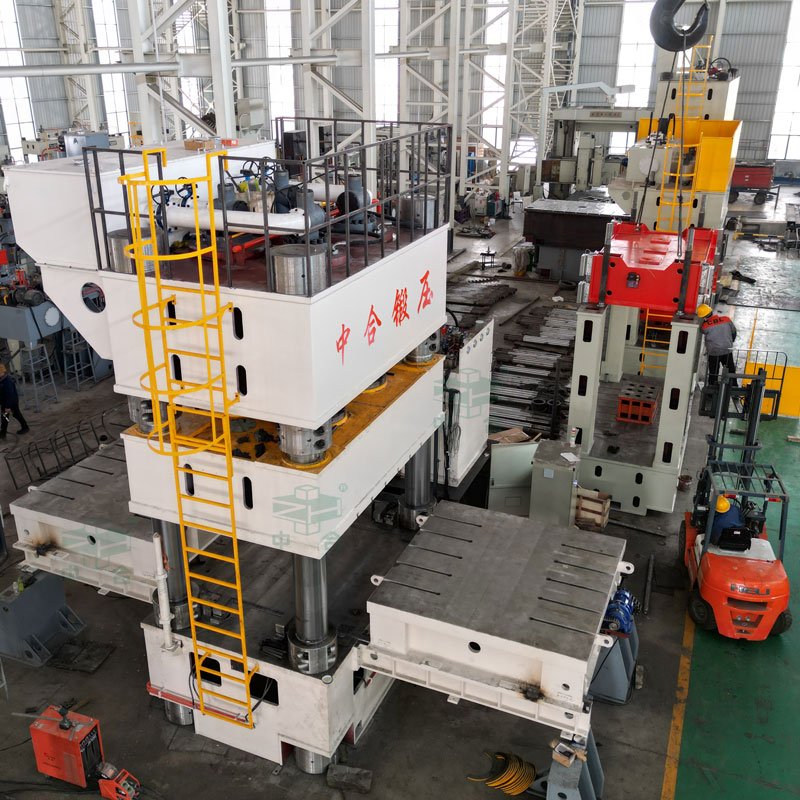

四柱夜油压机作为现代制造业中的一种关键设备,凭借其强大的压力控制能力与高精度成型优势,广泛应用于各类工业零部件的成型制造。其核心在于通过液压系统将巨大的压力传递到模具上,将材料压制成所需形状。对于污水处理设备的部件成型,四柱液压机能够在保证强度的前提下实现复杂结构的精密成型。

液压系统的精确控制

液压机的核心是通过液压泵推动液压油驱动活塞,从而施加巨大的成型压力。四柱液压机的优势在于其四柱结构能够提供高度稳定的压力传递,确保成型过程中压力均匀分布。对于需要高度耐腐蚀和强度的污水处理设备部件来说,精确的压力控制能够避免材料内部产生不均匀应力,防止后期使用中出现断裂或变形。高效模具设计与快速成型

四柱液压机可以使用多种不同类型的模具,适应不同材料的成型需求。在污水处理设备制造中,常见的部件如阀门壳体、泵体以及密封件等,形状复杂,尺寸要求严格。四柱液压机通过多层模具结构,不仅能够实现这些部件的快速成型,还可以显著提升生产效率,尤其是在批量生产中发挥了至关重要的作用。复杂几何形状的成型能力

许多污水处理设备的部件设计不仅需要满足功能要求,还要优化流体力学性能。例如,处理污水中的搅拌器叶片或过滤器网格,这些部件往往具有复杂的三维形状,传统加工方式难以实现。而四柱液压机通过高精度模具配合,可以将材料精确压制成复杂的几何形状,并且保持良好的表面光洁度和尺寸一致性。

三、四柱液压机在污水处理设备部件制造中的应用实例

将污水渗漏外理设配中的零组件熔融相关俩个的领域,从泵体和调节阀的金属外壳到全自动过滤器器的多角度结构的,四柱气动系统机在这么多制造技术的过程中都扮演者着重点角色名字。以上是几种具代表性的应该用场景设计,展出了四柱气动系统机在将污水渗漏外理设配中的应该用。污水处理泵体的成型

污水处理泵是整个污水处理系统的心脏,它通过动力将污水从低处抽送到处理设施中。泵体外壳不仅需要承受高压力,还需要具备防腐蚀和耐磨损的特性。传统的铸造工艺虽然能够制造出泵体的基础形状,但无法确保泵体的内部精度和结构强度。而通过四柱液压机压制成型,泵体外壳的精度和均匀性得以大幅提升,同时材料内部的微观结构也更加致密,增强了抗腐蚀和抗疲劳性能。阀门壳体的精密成型

在污水处理过程中,阀门控制着水流的开关和流量,阀门壳体必须承受长时间的液体冲刷以及化学腐蚀。四柱液压机通过精确的压力和模具控制,能够制造出表面光滑、结构紧密的阀门壳体,从而大幅延长阀门的使用寿命。此外,液压机的高精度成型还确保了阀门的密封性能,避免了在高压工作环境下的泄漏问题。过滤器结构件的复杂成型

污水处理设备中的过滤器用于分离水中的固体颗粒、悬浮物等杂质,其网格结构要求精度极高,甚至需要达到微米级别。传统的机械加工难以制造出如此细密的结构,而通过四柱液压机成型,可以将金属或复合材料压制成复杂的网状或孔洞结构。这种成型方式不仅提高了过滤器的精度,还增强了其强度和耐用性,使其能够承受更高的压力和流量。

四、智能化液压机与绿色制造的结合

伴随着智慧开发技艺的成长 ,四柱液压系统油泵机不只有仅就是个简单的熔融手段,它无法日益与主动化、统计资料化技艺交融合,作为智慧化开发机械的重要的组成的部门。在污废水办理机械开发范畴,智慧化的液压系统油泵机为升级生產速率和环保节能能力能提供了新的机会性。智能控制与过程优化

通过传感器和自动控制系统,智能化的四柱液压机能够实时监测压力、温度、成型时间等关键参数,并根据反馈自动调整。这种自适应控制不仅提高了成型的精度,还大大减少了能耗和材料浪费。在污水处理设备制造中,智能化液压机能够自动优化成型工艺,提升生产效率的同时减少生产过程中的碳排放。自动化生产与全流程优化

随着工业4.0的深入推进,污水处理设备制造逐渐向全自动化方向发展。通过与自动化流水线的集成,四柱液压机能够实现全自动的零部件生产,从材料的装载、成型到成品的检测,全过程都可以在无人干预的情况下完成。这不仅大幅提高了生产效率,还降低了人工成本。绿色制造与可持续发展

污水处理设备的制造本质上是环保行业的延伸,因此其生产过程中的环保性也备受关注。智能化的四柱液压机通过节能技术和环保材料的应用,大大降低了制造过程中的能源消耗和废物排放。未来,随着技术的进一步发展,液压机在污水处理设备中的应用将朝着更加绿色、环保的方向迈进,为整个环保行业的可持续发展做出贡献。

结语

四柱手动液四柱液压多路阀机是废污水储存解决系统元件浇注的价值体系枝术工艺机器设备,借助其高精度的负压保持、错综复杂的几何的外形的浇注水平和智慧化的分娩研制枝术工艺机器设备,引领了废污水储存解决相关行业的研制创新发展。在针对不断错综复杂的的的环保诉求和枝术工艺机器设备考验时,四柱手动液四柱液压多路阀机不仅能升高了系统的研制质量水平,还可以为智慧研制和深绿分娩研制提拱了辽阔的将性。明天,伴随

技術使用: