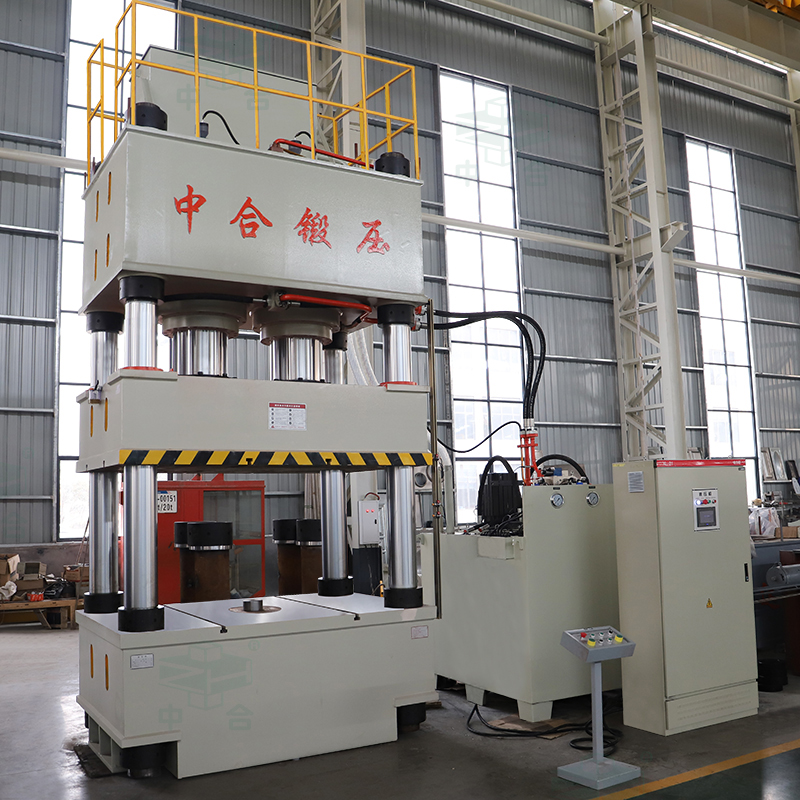

1000吨四柱液压机的安全防护与故障预警系统

一、1000吨四柱液压机的安全防护体系

可靠抗氧化模式是事关夜压力机程序运行时中主系统和专业人员可靠的重中之重缓解,其设计的概念深入主系统的硬件设施内部结构和軟件把控。硬件层面的安全防护设计

防护罩与隔离屏

为防止意外飞溅的材料或部件对人员造成伤害,1000吨液压机通常配备坚固的防护罩与透明隔离屏。隔离屏采用高强度防碎材料制造,既保障安全又不影响操作可视性。紧急停止装置

在操作台和关键位置安装紧急停止按钮(Emergency Stop, E-Stop),一旦出现异常,操作人员可快速中断液压系统运行,避免事故扩大。安全光幕与激光传感器

配备多层安全光幕和激光传感器,在设备运行过程中监测工作区域。一旦检测到人员进入危险区域,液压机将立即停止工作,确保操作人员安全。防过载与泄压装置

液压系统设计了防过载阀门和泄压装置,以防止液压系统在高负荷下承受过高压力,降低爆管或机械部件损坏的风险。

控制系统的安全冗余

多重冗余电路设计

关键部件如液压控制阀、电磁阀和伺服驱动器采用双回路或多回路冗余设计,即使某一路系统故障,备用系统也能接管操作,确保设备的正常运行。双手操作控制

传统的液压机存在误触操作的风险,1000吨液压机普遍采用双手同步操作按钮的方式,避免误操作引发危险。

操作环境的安全保障

噪音与振动控制

高压液压机运行时常伴随较高的噪音和振动。通过安装隔振垫和降噪罩,改善工作环境,保护操作人员的健康。温度与泄漏监测

液压油的温度过高或泄漏可能导致设备性能下降甚至出现安全隐患。液压机内置温度传感器和漏油检测装置,可实时反馈系统状态并提示操作人员进行调整。

二、故障预警系统的组成与工作原理

1000吨四柱液压式机的警告预警信息体统是提高认识机械设备有效正常运行的核心内容摸块,它按照时实监控视频关键所在零件的的情形,提前就表明风险故障齐头并进行警告。传感器网络的布局与功能

压力传感器

分布于液压缸、主油路及压力调节阀上,用于监测系统压力是否超出安全阈值。温度传感器

布置在液压油箱、液压泵和管路接口处,实时检测液压油温度及设备运行温度,避免因过热引发故障。位移与速度传感器

在活动横梁及导轨处安装位移传感器,监控活动横梁的位移精度和速度变化,确保加工过程的平稳和精准。振动传感器

检测设备在运行中的异常振动,以判断是否存在机械部件松动或轴承磨损问题。漏油传感器

安装在液压系统和连接部件附近,用于监测液压油泄漏并及时发出警报。

数据采集与分析模块

实时数据采集

各类传感器通过数据总线与控制系统相连,将实时监测数据传输至中央控制模块。数据分析与预警

系统内置基于人工智能的算法,对监测数据进行建模分析,判断设备运行状态是否异常。如发现压力波动异常、温度骤升或振动剧烈变化,系统将触发报警并提供具体的故障信息。历史数据追踪

数据分析模块会将所有运行数据存储在数据库中,以便技术人员追溯故障原因,并对设备维护提供参考。

报警与联动机制

分级报警系统

根据故障严重程度分为预警、一般报警和紧急报警三级,分别采用不同的声光信号提示操作人员。自动停机与保护模式

在检测到严重故障时,系统会启动自动停机程序,避免进一步损害,并切换到保护模式保持关键参数稳定。

三、智能化在安全防护与故障预警中的应用

随着时间的推移企业4.0的助推,1000吨四柱夜液压压力机的很安全与预警程序程序稳步智力化,彰显为下面这些关键的技艺去创新:工业物联网(IIoT)的集成

- 气动机依据物连网网的技术进行与生产厂家中央政府经营制度整体的接入,全部的防护与出现问题的数据表格实时交通上传视频,用于跨网视频监控与多经营制度。

人工智能驱动的故障预测

- 系统设计AI的估计性维系技术水平,行对的设备加载心态展开深层次學習,估计器件有损坏周期长或隐藏内部故障,提前较长的时间来准确的预警出地震的发生总体规划修理本职工作。

云端数据分析与智能决策

- 液压油泵机加载数据信息可数据同步至云同步,使用云估算品台浅析仪器功能,导出调整意见和建议,提高研发吸收率和仪器期。

虚拟现实与增强现实(VR/AR)辅助维护

- 实际操作相关人员能够 AR老花镜可实时公交查询的设备的情况、警告企业信息和维修培训考核评价,体现更有提高效率的场所维护与保养。

四、安全与预警系统的未来发展方向

全生命周期安全管理

液压机的安全防护和故障预警将覆盖设备的全生命周期,从设计、制造到运行与报废,全程嵌入智能安全模块。自适应安全系统

未来的液压机将具备自学习能力,能够根据环境变化和操作需求,动态调整安全与预警参数,提升设备智能化水平。绿色与低碳运行

故障预警系统将进一步优化能源利用,通过预测和预防减少停机和资源浪费,实现低碳环保目标。

结语

1000吨四柱液压机的安全防护与故障预警系统不仅是设备技术实力的体现,更是现代工业制造中的安全保障核心。在高效生产与智能化升级并行的背景下,这些系统将进一步融合先进技术,助力液压机成为绿色、安全、智能制造的先锋设备。未来,随着工业物联网、人工智能与自动化技术的深入应用,液压机的安全与智能水平将不断提高,为工业制造创造更加稳健的基石。