四柱液压机VS螺旋压力机:金属成型设备的对决

引言:金属成型设备的“王者之争”

在现在生产业中,金屬制作模样就是可或缺的主要工艺流程一种。它既攸关服务的测力特点、组成部分全部性,更加深入刻印象着能源开发通过吸收率、生产直接费用及及之后服务的卖场竞争性力。广大金屬制作模样技巧中,四柱油压机式机与锥形压为机虽为不同“争霸赛行业大佬”,分开体现了油压机式与机制作模样技巧的不同主流的根目录。这两种类型产品在全球排名造成标准体系中各是千秋、各领风骚。四柱液压装置机以强大的的抑制输出精度、满足性和超大型吨数知名;而旋螺负担机则借助于高功能、大家运行速度更快。各类生产拍节短在煅造和高频率碰撞生产层面赢得口碑一席之城之城。那麼,俩者归根结底谁更强?这些又该怎么样才能在新现代生产工艺链中“平起平坐”还会“特点互补原理”?这篇将陪我系統解构。**章:技术原理与结构比较

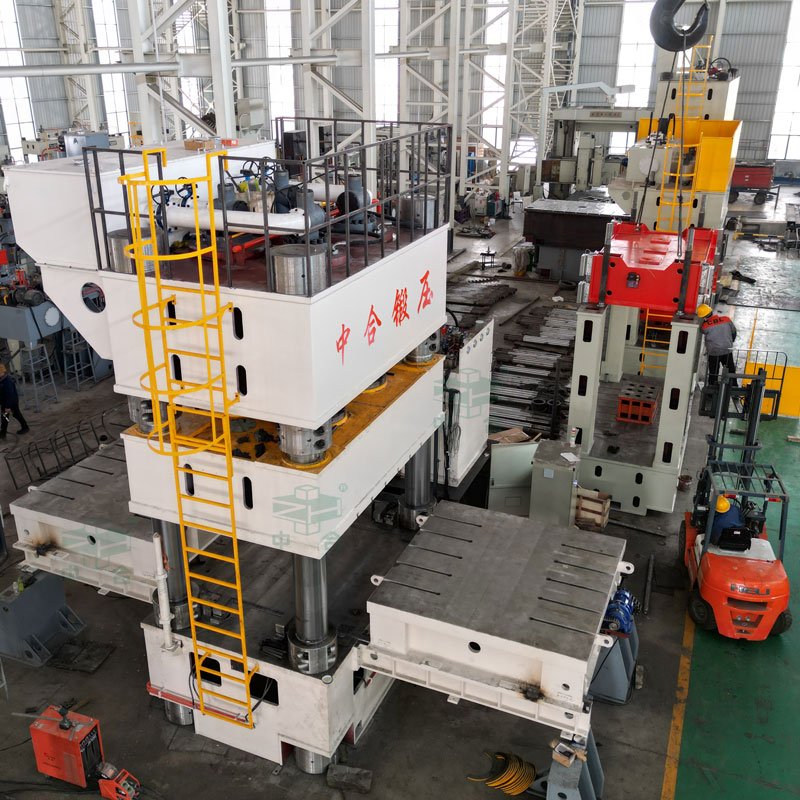

1.1 四柱液压机:控制之王

四柱手动液压油缸式助力泵机是一种手动液压油缸式助力泵安装驱动类完成设配。其核心思想构成是指手动液压油缸式助力泵缸、三根轴对称布置准备的钢度导柱、上竖梁与下工作的台。根据助力泵打造手动液压油缸式助力泵势能,推动连杆提升滑块下压,控制部件压缩。显著特点以下几点:载荷大且分布均匀:尤其适合大面积、厚重材料的成型。

压力-位移可控性强:可以实现精密闭环控制,适应复杂工艺要求。

通用性强:从粉末冶金、复合材料到金属板材,几乎无所不能。

1.2 螺旋压力机:机械冲击专家

转鼓压机有的是种选用飞轮-滑块连动设计,以转鼓杆打造滑块内外运功实现的冲击性成型。的生产设备。其**特殊性是“能力每次尽情释放”,符合低速度、微高力短时间的冲击性。先进典型设备构造特征描述:传动系统为“飞轮+螺旋杆”:借助惯性实现能量集中打击。

成型速度快:常用于热锻或温锻中的高节拍生产。

打击力集中:非常适合局部成型或变形量大的工艺。

第二章:应用领域剖析

2.1 四柱液压机的应用广度

汽车工业:用于制造纵梁、底盘件、门槛梁等大尺寸冲压部件。

航天军工:精密钛合金零件、复合材料舱体压制成型。

粉末冶金与陶瓷:等压密实,保证成型密度一致性。

新能源材料:如锂电池电极片、燃料电池双极板等高平整度件。

2.2 螺旋压力机的应用深度

热锻领域:汽车连杆、曲轴、齿轮等中大型锻件的成型利器。

高效冲击成型:适合需要快速加载/卸载的周期性作业场景。

中频感应加热配合:用于钢件、钛合金等高温态下快速压制。

模锻结合:可实现复杂模具轮廓的一次成型。

第三章:工艺参数与性能指标对比

| 指标项目 | 四柱液压机 | 螺旋压力机 |

|---|---|---|

| 驱动原理 | 液压系统 | 飞轮+螺旋传动系统 |

| 打击能量控制 | 可精密调控 | 难以实现逐次微调 |

| 成型周期 | 相对较慢(需充排油) | 极快(单次打击完成) |

| 负载适应性 | 强,自动识别变形阻力 | 弱,依赖操作调整 |

| 维护成本 | 中等偏高(液压系统复杂) | 较低(结构简单) |

| 工艺兼容性 | 高,可定制复杂工艺曲线 | 中低,工艺较单一 |

可以看出,两者的适用侧重点截然不同。液压机偏重多工艺适应性与控制精度;而螺旋压力机追求成型效率与单位时间产出。

第四章:典型案例解析

案例一:大型汽车底盘结构件成型

某轿车打造中小型企业在打造锻造度地盘构成件时,用的四柱油缸机保证 高导致精度拉伸弹簧,生产件薄厚均、内应力应变低,的成品率符合98%上文。而若用的螺旋式压力差机,其的冲击性强易构成产品碎裂或模貝质保期缩减。案例二:高速列车齿轮锻造

锥传动齿轮减速机阻力机在普通火车带动传动齿轮的生产中长处严重:伴随其打压快、成型。时段短,可不可以高效穿过板材关键构造,换取非均质度极低的阻止结构阻止,是高強度控制部件优化措施。第五章:技术演进与智能升级

5.1 四柱液压机的“智能演化”

根据交流伺服电机油缸枝术的带来,四柱油缸机逐渐开始必备以下的工作能力:实时位置+力控制:借助传感器网络实现闭环控制。

油路电控一体化:大幅降低能耗与响应时间。

人机交互界面升级:支持图形化工艺编程与AI参数优化。

5.2 螺旋压力机的“机械觉醒”

新第二代系列伺服螺旋叶片水压机目前在中国崛起,其完善路径包含:飞轮-电伺服双驱动:融合惯性与电子控制的优势。

高寿命模具系统:通过冲击缓冲与自动对中延长模具寿命。

模具智能识别与匹配:结合RFID和工艺数据库提升换模效率。

第六章:谁主沉浮?结论与未来展望

从综合评估方向来看看,四柱气动机和锥形压强机不必十分简单的“谁优谁劣”相争,还都各有定位系统、互为补给的影响。若以控制精度与柔性制造为核心指标,液压机无疑更胜一筹;

若以产能效率与单件成本为首要考量,螺旋压力机则更具优势。

未来,SJB世俱杯官方网站 可能看到的是两者融合发展的趋势:

智能混合驱动系统:兼顾液压的控制性与螺旋的效率性;

工艺协同平台:通过数字孪生、AI学习等方式动态匹配**设备;

绿色制造与节能革命:两者都需面对能耗、润滑剂使用等环保挑战。

结语:不是对立,而是共舞

在制造强国战略背景下,金属成型装备的技术升级尤为关键。SJB世俱杯官方网站:四柱液压机与螺旋压力机的“对决”,更像是一场各自为战后的“协同联手”。它们的最终目标并非相互取代,而是共同提升整个制造体系的精度、效率与智能化水平。只有掌握它们各自的优势边界,并合理规划工艺流程,制造企业方能立于不败之地。