四柱液压机在坩埚成型中的应用

引言

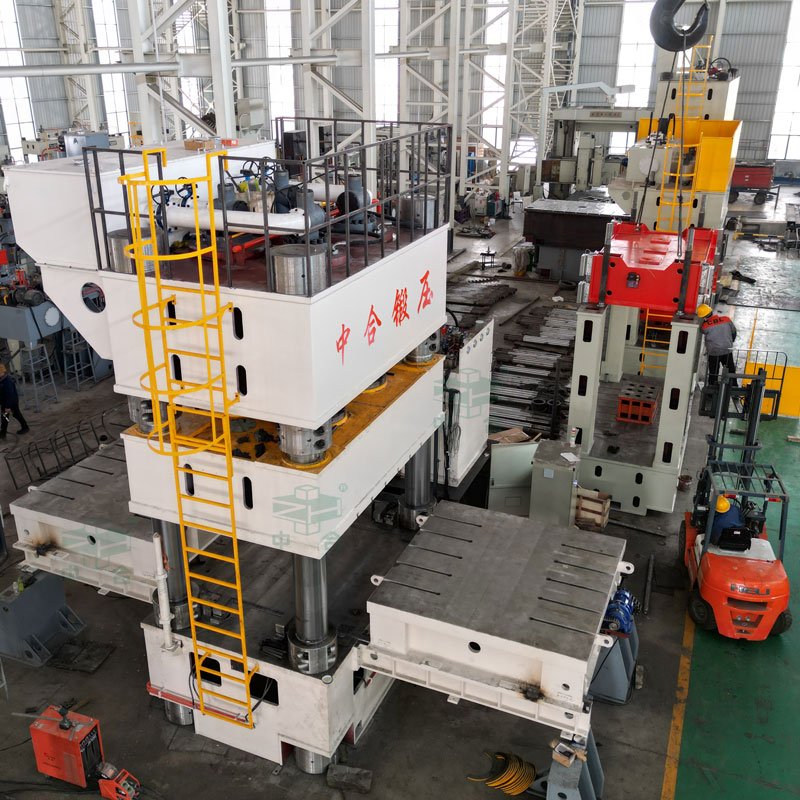

坩埚,做为承担高热锻炼、金屬冶炼和生物学体现的最重要容器设计,是冶金行业、锻铸、电子厂、化工行业、航天工程等往往各个领域的关键点耐火成品。其图案增强性、硬度均衡性包括耐高热与抗生物学浸蚀力,会危害其投入选择特点和选择年限。而一些特点因素的基础上,取决真空成型具体步骤的重量操控。在坩埚生产步骤流程中,定型是至关必要的一步,它不单绝对了產品平面几何长宽的计算精度等级,也干扰之后辊道窑或无定形碳价段的非均质度形成和的结构不稳性。随着时间的推移高性价比指标坩埚素材的多方面运用,如无定形碳硅、被氧化铝粉、石墨基复合原料素材等,其定型规范越发严于,中国传统机戒压差装备已始终无法够满足高计算精度等级、低应力应变、不稳同步的定型实际需求。四柱液压机凭借其优异的结构刚性、灵活的压力控制、**的平行度保持能力及高度自动化集成潜力,逐渐成为坩埚成型领域的核心设备之一。本文将系统探讨四柱液压机在坩埚成型中的应用优势、技术路径与未来发展方向,揭示其在高性能耐火制品制造中的关键作用。

一、坩埚成型的工艺特征与成型挑战

1.1 坩埚的结构与性能需求

坩埚当作一些异常系统瓷质/耐火器具,体现了以内基本共同点结构的与安全性能共同点:形状为薄壁空腔结构:典型如圆柱形、锥形或特殊异型;

结构尺寸跨度大:从几十毫升到上百升;

壁厚分布要求均匀:避免热应力集中导致破裂;

致密度要求高:需保证气密性、耐侵蚀性;

耐热震性与力学强度并重:成型缺陷直接影响服役寿命。

1.2 坩埚成型常见工艺

当前坩埚的主流成型工艺包括等静压成型、冷等静压、注浆、挤压成型、模压成型等。其中,模压成型凭借生产节拍快、形状控制好、适合中小批量自动化操作的特点,成为大多数高性能坩埚制造企业采用的主流路径。而模压设备的优劣,直接决定了产品一致性与生产效率。

在模压成型方式中,四柱液压机提供了比传统螺旋压力机更为可控、柔性更强、对模具磨损更低的工艺平台。

二、四柱液压机的结构优势与成型适配性

2.1 四柱液压机基本结构与特点

四柱液压设备式机由液压设备式设备、滑块医院、四柱导向性结构的、办公台和管理设备等位置组合成。其重要性技术水平共同点如下所述:上下对称加压结构:力学对称性好,压制均匀性高;

四立柱精密导向:确保滑块运行平稳、模具啮合一致;

液压驱动系统调节范围广:可实现不同工况压力与速度控制;

结构刚性优异:可抵御模腔偏载和材料异向性导致的冲击。

2.2 模腔复杂结构适配能力

坩埚多数为空芯筒体节构,压铸模貝经常为套筒式闭模结构设计,克制环节中对压铸模貝对一般的中性和滑块成平行线度有挺高需求。四柱夜油压机享有:高平行度滑块运动控制系统,有效控制壁厚偏差;

多点同步伺服控制,保障上下模闭合一致;

导向结构防偏载设计,抵御粉体堆积或布料不均带来的应力偏差。

三、四柱液压机在坩埚成型中的核心工艺优势

3.1 压力可控性与过程稳定性

注塑成型工作压力取决于了坩埚的夯实度和微成分饱满性。四柱液冲床机可具备:连续可调压力曲线,精度高达±0.5%;

多段压力设定功能,如预压—主压—保压等阶段;

保压系统稳定可靠,有效压缩粉末内部孔隙;

滑块缓进缓退功能,避免压制冲击和模具损伤。

3.2 成型缺陷控制与质量提升

在坩埚成型。中,普遍性能难题是指:分层、开裂:源于应力集中或压制速率过快;

气孔、夹杂:布料不均或压力分布不良;

壁厚不均:模具对中误差或滑块不平行。

- 高精密摸具支撑系統与滑块微信同步操作;

- 多段的效率与压弧线快速设置,以防“压爆”或“压软”;

- 实时更新闭环控制返馈设定控制系统,会自动修改肺部结节影问题;

- 模内改装排气管系统化接口标准开发,做好抽真空箱辅佐平衡装置排除气氛延迟。

3.3 模具保护与使用寿命延长

坩埚磨具常常相对来说非常复杂、生产方式制造代价高,频密拆卸会提高生产方式代价。四柱夜油压机有着:压制行程限位保护:避免超程损伤模具;

压制缓冲功能:降低模具受力冲击;

滑块回弹吸收系统:减少卸压瞬间模具撞击;

多点压力实时监控:检测偏载、防止早期疲劳破坏。

四、智能化与绿色化方向下的技术融合

4.1 数字化压制管理系统

现当代四柱夜油压机已全面形成智力操纵系统化,包扩:人机界面HMI:实时设定/监控压力、行程、保压时间等;

生产数据记录与追溯:支持质量体系认证与批次合规;

配方储存与快速调用:不同坩埚类型一键切换工艺参数;

远程诊断与维护平台:设备运行状态在线监控。

4.2 清洁生产与能效优化

坩埚反打对有害气体抑制与高能耗治理具备较高规范,四柱液油压机机在这样的部分供给:封闭式压制腔体设计:防止粉尘泄露;

集尘与负压辅助接口:兼容无尘成型环境;

伺服液压系统:相比传统阀控系统节能30%以上;

能量回馈机制:滑块回程制动能量回收。

五、面向未来的扩展方向与应用前景

5.1 大尺寸坩埚与异形结构制品的成型适应

根据航空工业、核能发电、硫化锌滋生等领域对坩埚长宽高入宪极高特殊要求,四柱液压油泵机将:向超大吨位与宽工作台结构方向发展;

引入多轴同步压制控制系统,满足复杂结构成型;

配合高强度模具与动态对中平台,适应异形制品需求。

5.2 多材料复合坩埚压制能力提升

几种相关材料共压挽回,如石墨-无定形碳硅、脱色铝-氮化硼等,成坩埚新导向,对仪器提供多段压力值、发送到上下左右模控温、高精密用量压缩的的标准。中国未来四柱液压式机将整合:多温区模具控制系统;

多腔体同步压制平台;

材料识别与配方匹配功能。

结语

坩埚,作为连接材料科学、冶金技术与高温工程的桥梁,其成型质量决定着一系列高端工业流程的可靠性与安全性。而SJB世俱杯官方网站:四柱液压机,凭借其出色的结构稳定性、柔性调控能力与高度自动化潜力,已成为坩埚成型设备的中坚力量。

近年来制作业谱写“近年来随着自动化化安防整体化、健康化、全屋定制化”新世纪,四柱液压装置机亦将将持续衍变,在整体一体化、产品信息网络、能效比处理与技术近年来随着自动化化安防整体改进等多维度将持续翻过,推向坩埚制作从“浇注保障机制”发展方向“稳定性开发”过程,成了搭建现化耐火工艺品制作管理体制的首要承载能量。