四柱液压机在航天蒙皮生产中的应用:精度与力量的协奏,铸就星辰护甲

一、引言:航天蒙皮制造的时代命题

在航空航天工程器的惊人架构类型体系中中,蒙皮(Skin)好像其“保护层”,不担负着遍及与密封胶的功能,更担负着液压受力、热受力及架构类型应力比的简化藕合的功效。即便是运送火箭队的整流罩、飞艇的舱段壳体,还有室内空间站的舱体模块图片,其蒙皮架构类型的误差、抗压强度与效率,单独决策了航空航天工程器的安全性能的边界和人物靠得住性。随着航天技术向高轨、载人、重型、重复使用等方向飞跃,蒙皮的制造技术迎来空前挑战。传统焊接与拼接方式已逐渐无法满足对一体化、轻质高强、热稳定性与密封完整性的多重要求。大尺寸、薄壁、高曲率、高一致性蒙皮成型技术成为突破口,而这正是四柱液压机进入航天制造领域的重要契机。

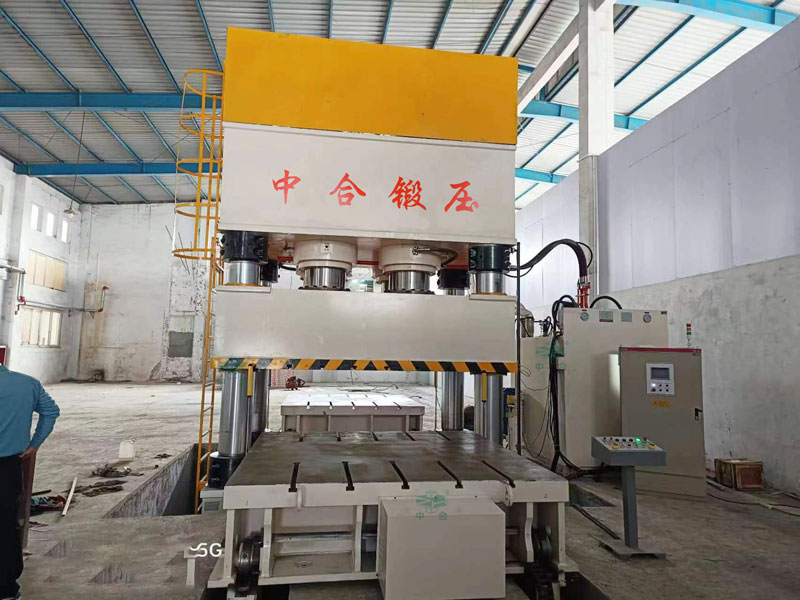

四柱液压机凭借其结构对称性、压力均匀性、运动精度与工艺柔性,成为航天蒙皮制造中热模压、冷压成型、修边压制等关键工艺的核心装备。本文将系统梳理四柱液压机在航天蒙皮生产中的应用逻辑、技术优势与发展前景,揭示其作为“太空护甲铸造者”的战略地位。

二、航天蒙皮的材料结构与成型难题

1. 蒙皮材料特性

航空工业蒙皮多适用高強度、轻细化、耐低温耐蚀的分手后复合或分手后复合产品,属于:铝合金(如2A12、7A09):良好的塑性与加工性;

钛合金(如TC4):高比强度、高耐蚀;

高温合金(如GH4169):应用于高热区蒙皮;

碳纤维复合材料(CFRP):轻质高强,但成型复杂。

成型压力大,易引发裂纹或起皱;

大尺寸下精度要求高,难以保证厚度一致性;

高曲率或异形结构要求高柔顺性与局部过盈控制;

材料回弹大,需预压或多次成型补偿控制。

因此,具备高压精控能力与工艺柔性调节能力的装备,成为解决上述难题的关键。

三、四柱液压机:航天蒙皮成型的理想装备载体

1. 四柱结构的工艺刚性与对称精度

四柱夜油压机由上横粱、下事业台、很多根高精密度镀洛立柱及层面主缸搭建,结构类型相对性、载入平均,具备着这层面优缺点:高刚性结构:确保蒙皮压制过程中平台不变形,压力一致;

对称导向系统:对大尺寸钣材具有良好的定位与导正功能;

中间主缸垂直加载,配合精密模具,确保上下压头同步闭合。

2. 压力与行程的多段可控性

四柱液压机支持PLC控制下的分段压力曲线编程,可灵活应对以下工艺场景:

初压阶段排气与对位;

中压阶段柔性过渡变形;

高压定型阶段彻底塑形;

缓压脱模阶段防止材料弹返或裂边。

3. 高精度同步与闭环控制系统

全闭环位移/压力检测,误差控制在±0.05mm以内;

模具温控系统对接能力,适应热模压、冷压成型;

配合伺服阀+比例控制回路,实现动态压制补偿,消除材料“惯性弹性”。

四、应用路径分析:四柱液压机成型流程与功能角色

1. 航天蒙皮冷冲压成型

主要用于中厚铝合金型材属蒙皮、舱段组成件(如环段、加筋板)等:在室温状态下进行高压冷压,成型速度慢,精度高;

- 依懒四柱气动机安全稳定的垂直线对抗渠道与载重量取舍程度;

- 可实行“按层压合+翻边”混合式化进行。

2. 热模压成型(热压罐前工序)

用做钛合金钢类/挽回原料蒙皮预注塑成型:- 进行模具加工高温至200~350℃,调节硅胶粘合剂/文件延长性;

四柱液压机进行热模压预成型,确保曲率均匀与层间贴合;

- 下降险遭热压罐中的残存刚度累积,加快密封性与节构性。

3. 复合结构件压合

如钛铝合金+复材的叠层格局蒙皮(蜂窝阁层、波浪纹复材):- 四柱夜冲床施行默认值压合;

- 操控压强匀速运动达到周期(如10~3015分钟),抓实粘合全部;

- 可构建机械泵袋技术性实施外挂排气阀与脱挥。

4. 蒙皮整形与修边精整

相对因热处里或浇注误差值引起塑性形变的蒙皮:四柱液压机辅助模具进行二次矫形;

- 担保边边曲线度、相连接面光滑;

可进行局部加压、弧面精整等高精密补偿工艺。

六、航天制造变革中的液压技术升级路径

1. “装备+工艺”的协同闭环

- 保持基本参数库:有所不同材料+板厚为+设备构造对应着的磨血设计方案;

- 数字式孪生系统化模拟仿真工艺设计文件目录,预侧易变型与回弹;

- 与有限责任元模型制作app联动机制,延后检验油缸机型式重量死机。

2. 智能化与柔性制造升级

引入工业以太网+云平台,实现航天生产线联动调度;

- 多个四柱气动机进行软性配模与智慧换模;

- 实现了“高端定制文件批量化”与“数据报告带动加工工艺**化”。

七、结语:四柱液压机,星辰护甲的铸造者

在核工业器步入较高更远星辰、较高钢轨的绿色征途中,蒙皮不要只技能的遍布板,反而自主怎样极端分子周围环境与缜密载荷的“智能化护甲”。其机头手工制造施工工艺,也在从魁梧抑制发展趋势μm级招商精准塑形。四柱液压机作为传统压力成型设备中的“理性派”,正通过结构迭代、控制系统智能化、工艺模块化等技术革新,在这一转型中扮演着至关重要的角色。它既是力量的象征——高吨位压制力可征服钛合金与复材的刚性挑战;也是精度的体现——智能控制系统使其成为材料塑性的艺术调度者。

未来,随着智能制造与高端材料发展的融合,四柱液压机将在更多航天结构件的成型场景中持续深耕,以力与智的结合,为中国航天插上更坚实的翅膀,护佑飞天之梦穿越大气层,抵达未知的边疆。