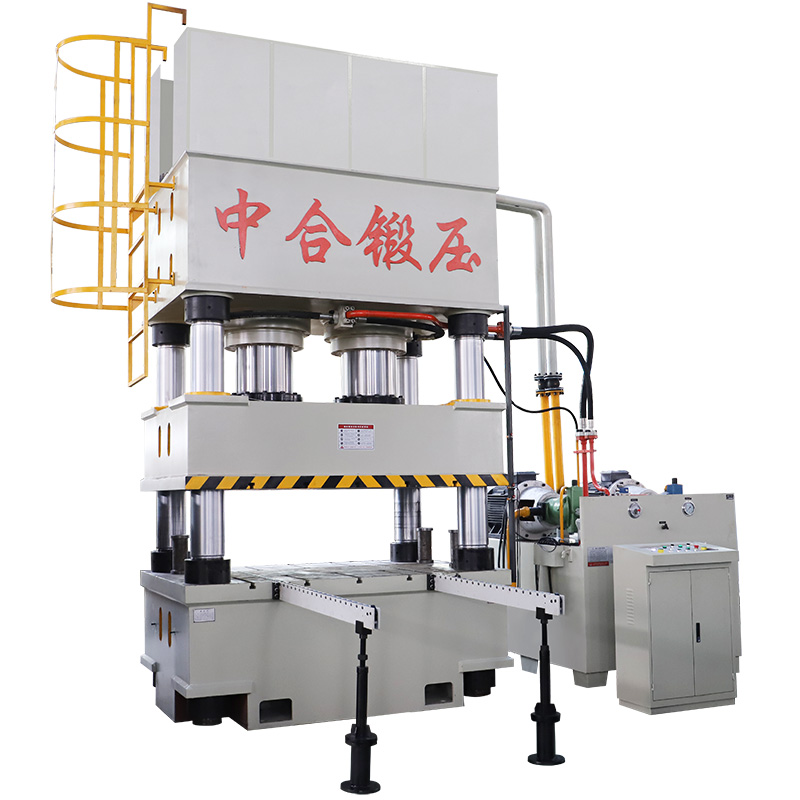

液态模锻新选择:1600吨四柱液压机技术解析与应用前景

引言:液态模锻的革新需求

液态模锻(Liquid Forging),又称半固态成型或熔体锻造,是一种兼具铸造和锻造优势的先进成形技术。该工艺以其组织致密、成形精度高、力学性能优异的特点,逐渐在航空航天、汽车轻量化、新能源装备等高端制造领域获得青睐。然而,要真正释放液态模锻的工业潜力,离不开高性能成型设备的支撑。此背景下,1600吨四柱液压机作为液态模锻的理想设备之一,正成为推动材料性能与成形质量同步提升的关键技术载体。

本文将围绕1600吨四柱液压机的技术结构、液态模锻工艺适配、核心优势、典型应用以及未来发展潜力展开深入探讨,剖析其在新一代成形制造体系中的核心地位。

一、1600吨四柱液压机结构解析:为液态模锻而生

1600吨四柱液压机属于大型成形装备范畴,采用四柱式结构,具备高刚性、高导向性和高承载能力,特别适合中大型零部件的高精度压制成型。该设备在液态模锻中的配置主要包括以下关键模块:

1. 主机框架:高刚性四柱式结构

四柱结构采用高强度合金钢锻件精加工而成,柱体经过调质和镀铬处理,具备优异的抗弯、抗压性能,能够在大吨位冲压中保持精确的导向性能。上横梁与下工作台通过预紧螺母形成闭环刚性系统,消除了传统焊接框架因焊缝应力造成的变形问题。

2. 液压系统:大流量、多级压力控制

液压系统采用伺服控制技术,能够实现多阶段压力曲线输出,支持液态模锻所需的快速闭模—低压充模—高压锻造成型全过程。集成阀块设计减少管路连接点,提高了系统响应速度和密封可靠性。

3. 控制系统:闭环反馈精准控制

1600吨液压机配备PLC+触摸屏或工业计算机的复合控制系统,内置模锻参数数据库。通过压力、位置、速度多维闭环控制,实现成形曲线的精准调节与自动化监控,满足液态模锻对压制窗口和温度时间窗口的极限要求。

4. 温控与模具界面系统

考虑到液态模锻中的热量管理需求,设备配有模具温控接口、加热冷却系统、抽真空接口等辅助模块,确保模具温度恒定、充型顺畅、气孔最小化。

二、液态模锻工艺匹配性分析:1600吨四柱液压机的独特优势

液态模锻不同于传统锻造或高压铸造,其工艺要求设备具备较强的适应性和控制精度,1600吨四柱液压机在以下几个方面展现出其高度契合性:

1. 成形力覆盖面广

1600吨级压力输出范围从几十吨至满负荷1600吨,可精准调控压制力,满足从小件试验到中大型复杂结构件的模锻需求。其高压力平台为材料密实化提供强大支持,显著提升工件力学性能。

2. 优异的速度控制性能

液态模锻要求先快速充型,后缓慢锻压以避免金属飞溅和气孔夹杂。1600吨四柱液压机配备比例伺服阀和多段速度控制程序,可实现0.1mm/s—300mm/s的宽频调节区间,在高速充模与慢速锻压之间灵活切换。

3. 可调闭合行程与缓冲保护

可编程的滑块行程控制和柔性缓冲系统,能够适配不同几何形状与模具结构,在保证模具寿命的同时,避免液态金属因冲击造成飞溅或氧化。

4. 支持多种液态模锻工艺路线

无论是半固态浆料成形、金属浆料高压锻压,还是液-固共存区间的控压成形,该设备均可灵活适应,拓展液态模锻技术的应用边界。

三、典型应用场景解析:液态模锻的“桥头堡”

1. 汽车轻量化零部件

在新能源汽车电机壳体、悬挂臂、减震器支座等结构复杂、强度要求高的铝合金构件成形中,1600吨四柱液压机支持液态模锻技术,形成内部无缩孔、外观光洁、组织致密的高性能部件。与传统重力铸造或挤压相比,性能提高20%以上,成形周期缩短30%。

2. 航空航天结构件

铝锂合金、钛合金等难加工高强度轻质合金,过去常面临加工难、报废率高的问题。借助液态模锻+四柱液压机的成形路径,可实现一体化净成形,显著降低机加余量,减少材料浪费,特别适用于发动机连接法兰、承力座架等复杂结构件。

3. 高压阀体与液压零件

对于高密封性、高耐压性的液压阀体或管接件,液态模锻提供更均匀的金属流线分布和细小晶粒,1600吨四柱液压机的高压稳定成形机制可实现尺寸精度±0.05mm,满足高端液压设备的零部件要求。

四、与传统成形设备对比:为什么选1600吨四柱液压机?

| 项目 | 传统锻造设备 | 高压铸造设备 | 1600吨四柱液压机(液态模锻) |

|---|---|---|---|

| 成形温度 | 高温固态 | 熔融态 | 半固态或近熔点 |

| 压力输出 | 动态冲击 | 低压注射 | 可控静压 |

| 组织密实性 | 高 | 中等 | 极高 |

| 成形精度 | 中等 | 较高 | 高(±0.05mm) |

| 适应复杂结构 | 差 | 好 | ** |

| 材料利用率 | 中等 | 较低 | 高达90%以上 |

| 设备可控性 | 差 | 中 | 精准闭环控制 |

显然,1600吨四柱液压机不仅具备传统设备无法提供的综合控制性能,而且其高效、稳定、灵活的特点使其在液态模锻领域中脱颖而出,成为解决复杂零件“性能—成形”矛盾的桥梁。

五、发展趋势与未来展望:打造下一代模锻生态核心

随着材料工程和先进制造需求的不断升级,液态模锻将逐步迈向更高压、更智能、更绿色的发展方向。1600吨四柱液压机的未来演化也将在以下几个方面持续升级:

1. 智能化成形与数据驱动

通过引入工业物联网(IIoT)与AI控制算法,液压机将实现全过程状态感知、预测维护、参数自适应调节,为液态模锻打造“自学习”的智能装备系统。

2. 模块化协同制造

1600吨液压机将不再是单机运作,而是与熔炼炉、机器人、温控台、模具库等集成构建模块化生产单元,助力构建自动化液态模锻生产线。

3. 更大吨位与多工位协同

未来将有望发展出2000吨、2500吨以上的四柱液压机,支持更大尺寸复杂构件的一次成形。同时,通过多工位协同模锻,拓展在多金属复合成形、异构结构一体化制造等前沿领域的可能性。

结语:新一代制造的桥梁

液态模锻正处在从“实验室概念”迈向“工业化应用”的关键阶段,而1600吨SJB世俱杯官方网站:四柱液压机正是打通这段技术落地“最后一公里”的关键装备。它不仅仅是一台成形设备,更是连接设计、材料与性能的桥梁,是支撑未来高端制造系统的硬核节点。对于致力于在新材料、新工艺、新制造中实现突破的制造企业而言,1600吨四柱液压机无疑是液态模锻路线中的战略性选择。