四柱液压机在模具热压成型与模架定位精校中的应用:从结构支撑到精密调控的成型引擎

随着精密制造、高分子材料成型和复合结构部件技术的快速发展,模具在工业生产中的地位愈加重要。无论是碳纤维热压、SMC成型、汽车内饰件加工,还是模架的组装精校,模具及其承载的工艺流程正在走向更高的复杂度与更严苛的精度要求。作为其中核心装备之一,四柱液压机以其出色的结构刚性、可调控性和承压性能,成为热压成型与模具调校的首选装备之一。

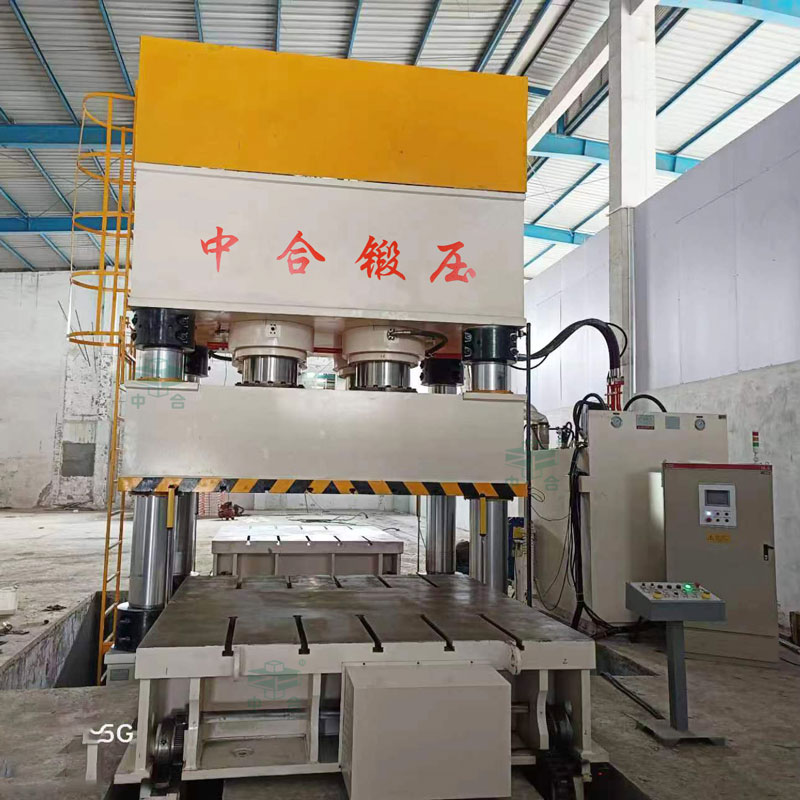

本文将系统论述四柱液压机在模具热压成型与模架定位精校中的应用,分析其关键技术优势、典型工艺路径与行业适配特性,并结合未来制造趋势提出深度展望。

一、模具热压成型与模架精校的工艺背景

1.1 模具热压成型的工业意义

热压成型是一种在特定温度与压力条件下,使热固性或热塑性材料在模具中完成定型与固化的成型方法。该工艺广泛应用于:

碳纤维复合材料(CFRP)成型

玻璃钢模压成型(SMC、BMC)

软性泡沫材料的结构发泡

汽车饰件、内衬、仪表板包覆热压

功能复合材料(如防火板、层压板等)

1.2 模架定位精校的核心需求

模架是承载模具结构的主体,其定位精度直接影响模腔的对中性与零件的成型质量。模架调校工艺包括:

垂直度、平行度调平

滑动导轨精配

上下模板闭合间隙调整

中心对齐与定位销嵌合校正

这些操作对设备提出了高精度、低偏移、稳定加载的性能要求。

二、四柱液压机的结构优势与技术基础

2.1 结构组成与工作原理

四柱液压机主要由工作台、滑块、上横梁、立柱及液压系统组成。滑块在液压缸驱动下进行往复直线运动,形成可控的压制载荷。其结构特征如下:

四根高强度立柱实现上下导向与稳定定位

滑块运动对称,适合大平面模具闭合

液压系统加载平稳,具备压力-速度可编程功能

可配置加热平台以满足热压需求

2.2 四柱液压机与热压/精校应用的适配性

| 性能参数 | 热压成型需求 | 模架精校需求 |

|---|---|---|

| 压力控制精度 | 控温过程中的均匀压制 | 微米级定位调节需高灵敏反馈 |

| 平行度与导向性 | 模具全闭合面保持压力一致 | 导轨、模腔对中误差需可控 |

| 可编程加载曲线 | 材料预热-压制-保压-降温全过程 | 分阶段夹紧与释放,便于校准调节 |

| 工作台面积 | 适应大型碳纤维/SMC模具 | 可搭载多轴测量或调节设备 |

三、在模具热压成型中的典型应用

3.1 SMC/BMC模压制品成型

SMC(片状模塑料)和BMC(团状模塑料)在电气外壳、汽车零部件中广泛使用。其成型过程要求:

模具预热至140~160℃

材料加料后迅速闭模

保压2~3分钟使其完全固化

四柱液压机在该过程中的关键作用:

配置模具恒温加热系统(电热或导热油)

快速闭模动作保证材料不过早固化

稳定保压系统避免制品内部气泡、夹层

滑块平稳下压实现筋位、嵌件的完整压入

3.2 碳纤维复合材料热压

碳纤维制品对温度与压力控制尤为敏感。四柱液压机通常搭配控温模具与热电偶闭环调节,实现以下功能:

精确执行升温→预压→固化→降温曲线

控制单位面积压力在0.5~2MPa范围内

保压过程中保持模具闭合平行误差≤±0.05mm

3.3 多层结构复合板热压

如阻燃层压板、装饰板等,需要多层同时受压。四柱液压机可实现大平台同步加压、加热,保障各层间的胶合一致性,提升制品性能。

四、在模架定位与精校中的应用

4.1 精密对中与闭合调试

模架调试过程中,为确保模腔、型芯的严格对准,必须:

将上下模固定于滑块与工作台

缓慢加压至闭合状态

检测四角受力/闭合间隙

四柱液压机的滑块平衡系统与可调压功能,使其成为定位精校的理想平台。

4.2 载荷校验与“咬模”检测

利用液压控制系统,四柱液压机可设定精准加载力,测试模具闭合后:

是否存在“偏载”现象

是否需要调整导向柱、导轨

模芯压入深度是否超差

通过调整模架上的垫铁、限位块等配件,在压力作用下进行实时校正。

4.3 模架动态间隙调节与滑动性能测试

四柱液压机可模拟模具实际工作状态下的闭合动态,通过多次压合观察:

模架导轨摩擦状态

滑块导向对称性

模腔接触密封性

配合传感系统与视觉检测,可形成精密模架装配闭环调节方案。

五、智能化与多功能一体化趋势

5.1 控温与压制一体化系统

现代四柱液压机可集成控温模架台面,实现加热-压制-冷却流程一体化控制,避免人工转运过程中的误差与热损失,提升制品一致性。

5.2 精密伺服液压技术引入

传统液压系统逐步被伺服驱动替代:

响应快:实现毫秒级压力调整

能耗低:按需供压,节能40%以上

重复精度高:实现μm级滑块行程控制

尤其在模架微调、模具动态压制中表现出极高精度与稳定性。

5.3 多传感监测与数据记录

四柱液压机正朝着“数字化压制平台”方向发展,配置:

压力传感器

温度采集模块

模具接触力矩传感器

可视化人机交互界面(HMI)

可对每一次模具热压成型过程进行数据记录、分析与追溯,满足高端制造品控需求。

六、典型应用领域概览

| 行业领域 | 应用示例 | 成型需求 |

|---|---|---|

| 航空航天 | 碳纤维蒙皮、舱体夹层 | 高温、高压、精控闭合 |

| 汽车制造 | 门板、顶棚内衬、仪表板支架 | 热压定型、多模快换 |

| 家电行业 | 电器绝缘外壳(SMC)、装饰面板 | 保压固化、高效模压 |

| 建材复合材料 | 防火板、高压层压板、蜂窝结构板 | 大面板均压、控温稳定 |

| 精密模具制造 | 模架校正、模腔间隙调节、定位销配合 | 小行程、高精度、自动反馈 |

结语

四柱液压机以其高度稳定的结构力学性能、灵活的控制系统和出色的成型适应性,已成为模具热压成型与模架定位精校环节中不可替代的核心装备。在现代制造业“提质、降本、增效”的时代背景下,它不仅提升了模具制品的制造质量,更为多行业的高端定制化生产提供了坚实支撑。

未来,随着智能制造与绿色工业的持续推进,四柱液压机将在更加智能化、模块化、数字化的方向上不断演进,成为精密模具与复合材料工业中无可替代的“成型大脑”。