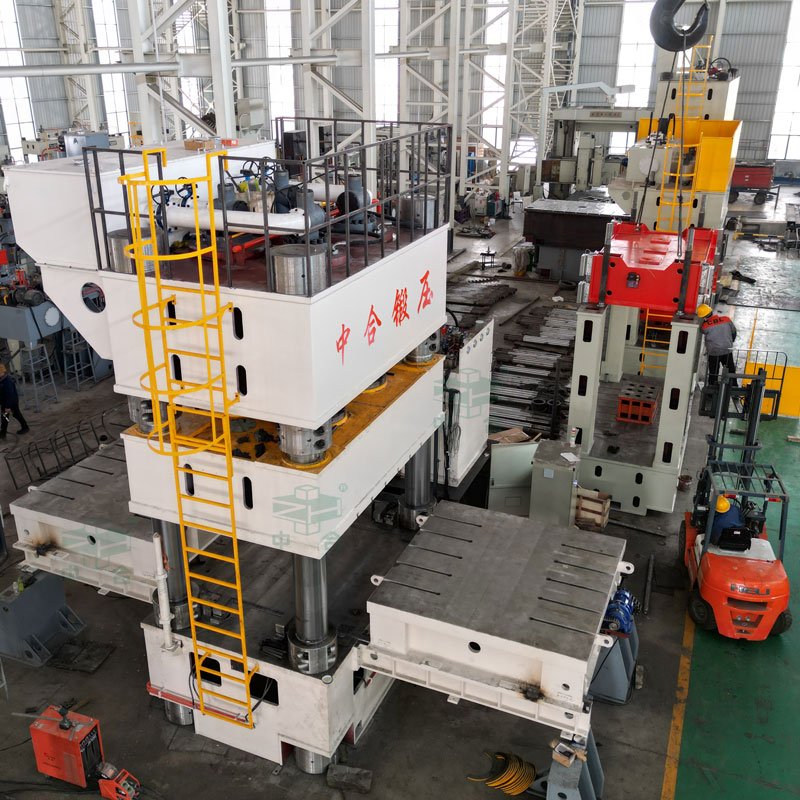

四柱液压机在复合结构件压合中的应用

一、引言:复合结构件与液压成型的工业契合点

随着航空航天、高端制造、新能源汽车、轨道交通等领域的技术进步,轻质高强的复合结构件正逐渐取代传统金属结构,成为工业材料体系中的重要力量。这类结构件通常由多种异质材料复合而成,兼具刚性、强度、耐腐蚀、耐疲劳等优势,结构复杂、成型难度高,对加工设备的力控精度、温控稳定性、工作平台一致性均提出了更高要求。

在这样的制造背景下,四柱液压机以其高稳定性、大吨位、可编程控制能力和广泛适应性,成为复合结构件压合领域的“首选装备”。本文将系统剖析四柱液压机在复合结构件压合中的关键作用、技术要求、应用场景与发展趋势,以求为复合材料成型设备选型提供深入参考。

二、复合结构件的成型特性与压合工艺挑战

2.1 材料构成的复杂性

复合结构件常由纤维增强基体(如碳纤维、玻璃纤维)与聚合物树脂共同组成,有的还夹杂蜂窝芯材、泡沫层、陶瓷粉末、金属骨架等多重构件。材料性能各异、热变形行为不一,导致压合过程中的应力分布不均、界面脱粘风险增大。

2.2 成型工艺的多元化

复合结构件的成型方式主要包括:

热压固化(Hot Pressing):需要在高温、高压下压实树脂并固化。

模压成型(Molding):需保持模具精准闭合压力。

分层压合(Layered Lamination):需确保层间粘接无气泡、无滑移。

金属-复合叠层(Hybrid Layup):需在硬质金属与柔性复材间实现均匀受力。

这一系列工艺对压力分布的可控性、位移精度、保压性能、温度管理能力均提出了严苛要求。

2.3 传统设备的适应性瓶颈

螺旋压力机、曲柄式机械冲床等传统机械设备,在控制力路径、保持恒压、调节工作行程、支持模具温控方面存在一定局限。而这正是四柱液压机能够补位和超越的技术盲点。

三、四柱液压机的技术优势与适配能力分析

3.1 高刚性结构设计,成型平台稳定

四柱液压机通过四根高强度镀铬导柱保持滑块运行的垂直精度,有效控制平行度误差,尤其适合对压合面精度要求极高的复合结构件,如:

飞机翼梁复合材料层压体

新能源车碳纤维框架梁

雷达罩多层复合穹顶件

其工作平台可定制大尺寸板面,满足1.5米~5米的大型件压合需求。

3.2 可控压力路径,恒压/分段压制灵活切换

四柱液压机利用比例伺服系统实现压力、速度、位移的精密闭环控制,可支持:

恒压保压(避免热固反应不充分)

分段加载(模拟材料应力反应)

缓压卸荷(防止弹性回弹和界面脱胶)

特别是在金属-复合夹层结构中,四柱液压机能根据不同材料层的刚度与回弹特性,进行有序加压,实现界面应力的“阶梯式分布”。

3.3 温控系统集成能力强,适配热压固化工艺

针对复合材料热压固化常见的热胀冷缩与热应力失配问题,四柱液压机可集成加热板、电热膜、油加热循环系统等温控模块,实现:

上下模板独立温控(±1℃精度)

区域分段控温(避免局部过热)

恒温保压时间设定(精准控制固化窗口)

这在制造风电叶片根部套筒、航天复合梁、整车碳纤车身等产品中尤为关键。

四、典型应用场景剖析:从构件到系统的成型解决方案

4.1 航空复合蒙皮的层压压合

在航空领域,复合蒙皮广泛采用碳纤维预浸料+树脂基体的形式,需在热压状态下逐层叠加并固化。四柱液压机通过以下方式优化成型:

4.2 新能源汽车碳纤维结构件压合

新能源汽车对轻量化有极高要求,碳纤维增强复合材料(CFRP)广泛用于电池箱体、车门内衬、支撑梁等。

部分整车厂还搭配机器人自动铺层与CNC精加工,构建一体化成型单元。

4.3 风电复合根部连接件的热压成型

风电叶片的根部结构件常采用玻璃纤维/环氧树脂体系,需要在大型模板中进行高压压合。

四柱液压机的多缸同步系统与电液伺服控制使其可以在超大尺寸件压合中保持稳定输出。

五、未来趋势:四柱液压机赋能复合成型装备智能化发展

5.1 模块化与数字化控制系统

现代四柱液压机正快速向模块化+智能化升级:

可配置多段模压程序

实现压合力实时反馈与学习

接入MES/SCADA系统,实现远程调控与质量追溯

这将显著提高复合结构件生产过程的可视化、可控性与合规性。

5.2 与自动化上下料系统融合

压合效率与节拍决定产线成本。未来四柱液压机将与:

自动铺层机器人

工装定位与更换系统

自动脱模与搬运设备

进行深度集成,构建智能压合单元,以应对多品种、小批量的柔性生产模式。

5.3 与新材料研发协同发展

四柱液压机还将在以下新型复合材料成型中发挥作用:

陶瓷基复合材料(CMC)热压预处理

金属基复合材料(MMC)层压界面压实

智能响应型复合材料(如形状记忆纤维结构)温压同步控制

这将催生一大批定制型四柱液压系统,用于科研院所、高端装备制造等前沿领域。

六、结语:四柱液压机重塑复合材料工业基础

在当代制造业的转型浪潮中,复合结构件的广泛使用标志着材料体系和结构理念的重大飞跃。而支撑这一跨越的关键装备之一,正是四柱液压机。它不仅提供了稳定、可控的压合平台,更通过技术系统的进化适应了多变的复合材料形态与复杂的成型工艺逻辑。

未来,随着工业智能化、绿色制造与高端复合材料体系的不断推进,四柱液压机将在更广阔的应用场景中持续扮演“隐形支柱”的角色,成为复合结构件产业体系中的关键连接器与性能放大器。