1000吨可移动工作台液压机的主要应用领域

引言

随着制造业的不断升级与智能化发展,传统液压成型设备已经无法完全满足新型材料、大型结构件、精密零部件等日益复杂的成型需求。作为液压设备中的重型代表,1000吨液压机配备可移动工作台(Moveable Worktable),正成为多领域高效、高精、柔性制造的重要支撑装备。它不仅具备强大的成型压力,还通过移动式工作台结构,实现了模具更换、工艺联动与空间布局的全新优化,为大中型工件的压制成型提供了前所未有的便利条件。

本文将系统分析1000吨可移动工作台液压机的技术构型及其主要应用领域,从设备技术逻辑出发,结合工艺需求、行业趋势、材料特征,揭示其在现代工业中的价值定位与战略意义。

一、设备构型与技术优势解析

1.1 结构特征

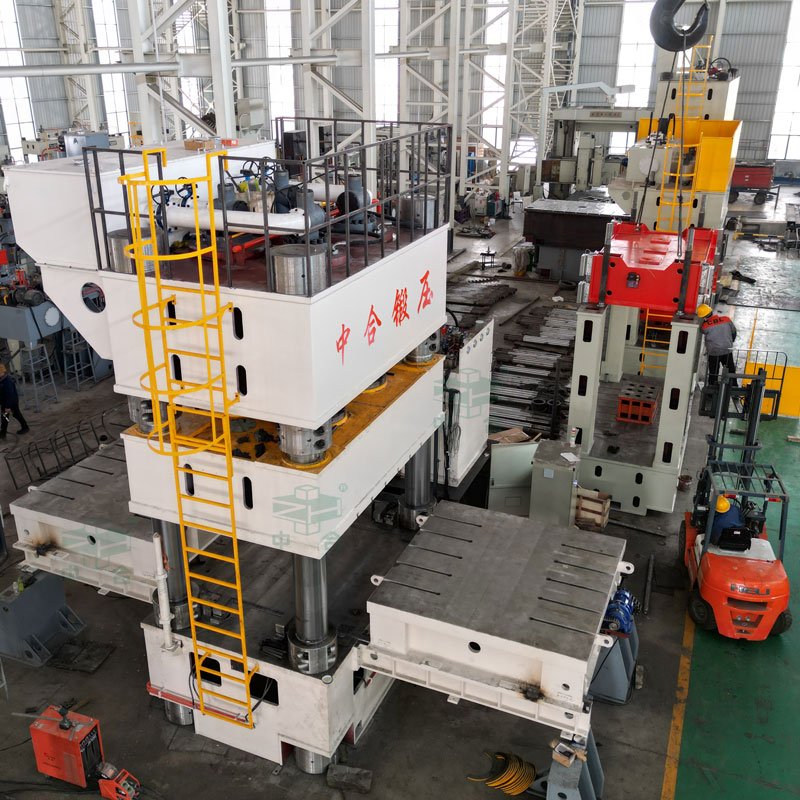

1000吨可移动工作台液压机通常采用四柱式或框架式结构,承载能力强,整体刚性高。可移动工作台作为关键创新结构,具备以下显著特点:

横向或纵向移动能力:通过液压驱动系统,工作台可从主机中平稳滑出,用于模具更换、清理或辅助操作。

快速更换模具:减少换模时间,提升整体生产效率,尤其适合多品种、小批量的柔性制造需求。

工位对接能力:可实现与上下料系统、预热台、冷却台的无缝对接,适用于自动化产线布置。

高负载承托结构:具备承受超大模具或重型坯料的能力,确保成型过程中平稳无位移。

1.2 技术优势

效率提升:通过缩短换模时间、优化物流路径,提高单位时间产出;

安全性提高:避免操作人员进入模具区,降低安全风险;

空间利用优化:使主机空间集中用于压制作业,外围工位灵活配置;

智能化适配:便于集成伺服控制、模具识别、力控反馈等智能系统。

二、核心应用领域概览

2.1 大型金属板材成型领域

在航空、船舶、轨道交通等领域,大型金属结构件的成型往往对压制吨位和模具操作空间提出极高要求。1000吨级别的液压机可满足钛合金、铝合金、不锈钢等材料在大面积下的均匀变形需求。

可移动工作台使得模具安装与拆卸更为便利,大大降低了超大模具吊装的频率与复杂度。同时,成型精度更易保障,避免因模具偏载或装配误差导致的缺陷。

适用于:车体外壳、机翼段面、船用钢板成型、复合结构件压合等。

2.2 高强度复合材料模压成型领域

随着碳纤维、玻璃纤维等复合材料在各行业的应用拓展,模压成型逐渐成为主流成型工艺。尤其在轨交车体、军工部件、风电叶片等结构中,对设备的压力精度、温控协同、换模灵活性提出更高要求。

1000吨液压机能够提供足够的模压压力,而可移动工作台的设计便于实现加热模具的精密对位与冷模替换,满足热固性或热塑性材料在周期性模压过程中的工艺节奏要求。

适用于:复合材料结构件、热固性聚合物板材、模压波纹板等。

2.3 汽车制造领域的关键部件冲压

汽车行业正处于电动化、轻量化与智能化的深度变革中。以电池包壳体、高强钢副车架、结构加强板为代表的新型部件,对成型压力、模具精度与换模效率具有显著要求。

可移动工作台特别适合此类零件的多批次变换生产模式,在确保压制稳定性的同时,加速模具切换,有效支持中频率的混线生产节奏。

适用于:电池托盘冲压、纵梁压弯、车门骨架拉伸等。

2.4 模具制造与调试领域

模具行业对成型设备的调试空间与多模具并行操作能力具有较高依赖。传统固定工作台模式常因空间限制或换模不便而影响调模效率。

而配备可移动工作台的1000吨液压机,允许在主机外部完成大部分模具装配与调试,节省主机占用时间,实现设备资源的更优配置。

适用于:模具试模、模具热压成型、模架定位精校等。

2.5 金属粉末压制与高密度烧结领域

在硬质合金、磁性材料、粉末冶金等行业,对压制密度与均匀性要求极高。1000吨级液压机提供足够的轴向压力,而可移动工作台在大规格模具下展现出更好的支撑稳定性与脱模控制。

此外,外部工作台区可集成粉末填充系统、温控模块等辅助工艺设备,有效提升整线集成度。

适用于:超大型磁性环、高密度粉末芯块、热等静压成型预压等。

三、工艺层级适配分析

3.1 拉伸工艺

在拉伸成型过程中,模具必须以稳定、对中的方式完成坯料变形。可移动工作台的高重复定位精度与刚性承托能力,有效避免了成型过程中的偏载与应力集中。

3.2 冲压/翻边工艺

可移动结构允许在工作区外部完成坯料定位与初步整形,有助于多道工序协同成型,特别适合复杂曲面件的组合冲压。

3.3 热压/温控工艺

在需要进行热压或模温控制的成型场景中,移动工作台可以集成加热系统,并在脱模区迅速完成冷却循环,大大提升热压效率与成型质量。

3.4 多模联动成型

对于同时压制多个工件或多型腔模具的应用场景,可移动工作台有助于实现模具联动管理与快速切换,从而满足多工序一体化需求。

四、未来趋势与发展展望

4.1 智能化联控趋势

未来的1000吨液压机可移动工作台系统将进一步嵌入伺服驱动、数字编码反馈、模具识别与自适应力控算法,构建闭环控制的智能压制平台,实现“即装即产”与“参数自调”的目标。

4.2 柔性制造集成趋势

随着工业4.0的推进,成型设备不再是孤立单元,而是整个产线柔性系统中的一部分。可移动工作台的标准化接口、模组化设计和自动化路径编程能力,将成为智能产线中的关键枢纽。

4.3 模块化与平台化设计趋势

未来设备制造商将更多采用模块化设计理念,为可移动工作台系统开发标准单元,使其可在不同吨位、不同规格的液压机间通用,更易于维护和扩展,降低用户定制成本。

结语

1000吨可移动工作台液压机,作为高端液压成型设备体系中的重要一员,凭借其强大的成型能力与**的操作灵活性,在多个高端制造领域中展现出广泛的适配性与强劲的工艺支撑力。它不仅满足了大型、精密、复杂工件的成型需求,更通过结构创新推动了工业生产流程的效率跃迁。

随着智能制造和绿色制造的持续推进,这类高吨位、可变工位的液压设备将承担起更多“核心制造单元”的使命,在新材料、新能源、新工艺的落地过程中发挥不可替代的作用。可以预见,未来的工业体系中,可移动工作台液压机将在更高的技术维度与更广的产业领域持续发光发热。