四柱液压机在车体外壳与机翼段面成型中的应用研究

在现代制造业中,车体外壳与航空机翼段面被视为典型的大曲面薄板构件,它们在性能、安全性、气动特性等方面要求极高,所采用的材料从传统钢、铝合金,逐步过渡到高强度钢、钛合金、复合材料等轻质高强材料。如何高效、精密、稳定地完成成型与压制加工,成为交通运输装备制造的关键问题。

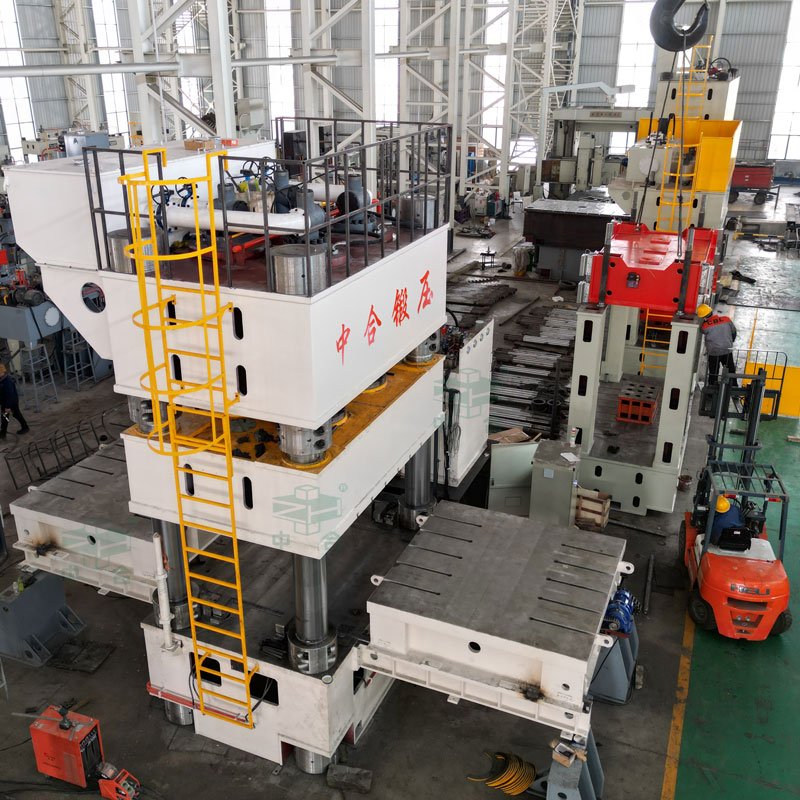

SJB世俱杯官方网站:四柱液压机,凭借其优异的承载能力、成型精度、模块兼容性和多工艺适应性,在汽车与航空制造中扮演着日益重要的角色。本文将系统探讨其在汽车外壳成型与航空机翼段面压制两大关键领域的典型应用、技术挑战及未来趋势。

一、四柱液压机的结构与成型优势概述

1.1 基本结构

四柱液压机由上横梁、滑块(活动横梁)、工作台和四根导柱组成。其动力源为液压系统,通过高压油驱动滑块沿导柱上下运动,实现对模具与工件的加压与卸压。

1.2 成型性能优势

高吨位适应大板材、大模具加工需求

强刚性结构确保下压稳定,避免偏载变形

闭环伺服控制系统提升压力-位移控制精度

可集成模具加热系统,支持热成型或复合材料固化

滑块行程与速度可编程控制,满足不同工艺节拍要求

这些特点决定了四柱液压机非常适合用于大尺寸薄板金属冲压成型与多层复合材料压合成型,尤其适配车身外壳、机翼蒙皮、整流罩等复杂曲面零件。

二、四柱液压机在车体外壳成型中的应用

2.1 车体外壳的成型要求

汽车外壳覆盖件包括发动机盖、车门、翼子板、车顶、后备箱盖等,其制造特性包括:

材料:高强钢、铝合金、镁合金或多层板;

特征:大曲面、薄壁、多圆角、局部筋线加强;

工艺:深拉伸、翻边、压边、校形等组合工艺;

精度:尺寸公差小于±0.2 mm,表面需无划痕、无橘皮;

成本:需满足高产能、自动化、低损耗要求。

2.2 四柱液压机的关键作用

深拉伸成型能力强

高吨位液压系统(如800~2000吨)支持一次性深拉,避免多次冲压造成板材疲劳裂纹。滑块同步性控制精密

四柱布局避免因偏载而产生局部起皱或压痕,特别适用于发动机罩、门板等大件对称结构。模具压力均匀分布

避免因模面受力不均造成“压痕波纹”或“过拉开裂”问题。支持多站位智能换模

适合模块化整车制造平台(如汽车C2平台)柔性生产需求。

2.3 应用案例:铝合金车顶板压制

某新能源车厂使用1200吨四柱液压机压制车顶铝合金覆盖件,配合红外线模具加热系统实现热成型-冷却-定型一体化流程,压制周期缩短40%,产品合格率由89%提升至97.5%。

三、四柱液压机在机翼段面成型中的应用

3.1 机翼段面结构特点

飞机机翼段面主要由以下部分构成:

蒙皮:大曲面、超薄结构(0.3~1.5mm),材质多为2024或7075铝合金、钛合金;

加强筋与纵梁:复杂异形截面,局部需压筋或预成型;

多层夹芯复合结构:为提高强度与减重,采用碳纤维布+泡沫或蜂窝芯+蒙皮的层压结构。

其制造工艺需满足:

高尺寸精度(±0.1mm)与低残余应力;

多区域不同曲率的连续成型能力;

复合材料需控制温度-压力-时间同步固化路径。

3.2 四柱液压机在航空结构成型中的应用场景

蒙皮模压成型

采用大曲率模具+四柱液压机进行单向预拉压制,控制壁厚分布与回弹;钣金筋板压形

利用滑块行程控制系统实现局部筋位压制,实现结构强化同时减轻重量;复合材料机翼段压合

模具加热系统(电热或导热油)+真空袋辅助+保压控制,实现树脂流动与固化过程一体化管理。

3.3 成功应用示例

某航空制造企业采用1800吨四柱液压机成型波音737主翼中段碳纤维加强梁,模具加热至180°C,保压60分钟,脱模后产品厚度误差小于±0.05mm,相较传统热压罐固化方案,节约成型时间40%,大幅降低工装投入成本。

四、关键技术难点与解决策略

4.1 薄板成型中的回弹与起皱问题

策略:

利用伺服比例阀实时调控下压速度;

模具边缘压边力动态可调;

模具设计优化(补偿曲面、摩擦层调节);

4.2 模具与滑块的同步控制精度不足

策略:

引入光栅尺或激光测距系统进行闭环位移控制;

四柱压力传感器实时监控,修正微小不平衡;

4.3 多材料层压件中气泡夹层问题

策略:

配合预真空抽气工艺;

初压+主压两级压制路径;

保压期间恒温控制系统精度提升至±1°C以内;

五、未来发展趋势与展望

5.1 智能化方向

集成工业物联网(IIoT)+机器视觉+自学习算法,实现压制工艺参数自优化;

可实现数字孪生建模+远程监控维护;

5.2 多功能复合平台化

向“成型+校平+冲孔+切边”复合工艺平台发展;

单机设备支持多模切换与工艺流程配置。

5.3 高端化与国产化协同推进

大吨位液压系统、伺服系统、传感器模组实现自主可控;

模块化设计提高设备对不同行业、不同材料的广泛适应性。

结语

随着汽车与航空工业的技术升级,四柱液压机已从传统的“重载设备”演变为“高精度、多功能、智能化”的关键制造单元。其在车体外壳与机翼段面成型中的出色表现,不仅提升了结构制造效率,更推动了轻量化、高性能材料的广泛应用。未来,随着制造数字化与智能化进程加快,四柱液压机将在更广泛的多材料异构结构成型中继续拓展其核心价值,为绿色交通与高端制造提供坚实支撑。