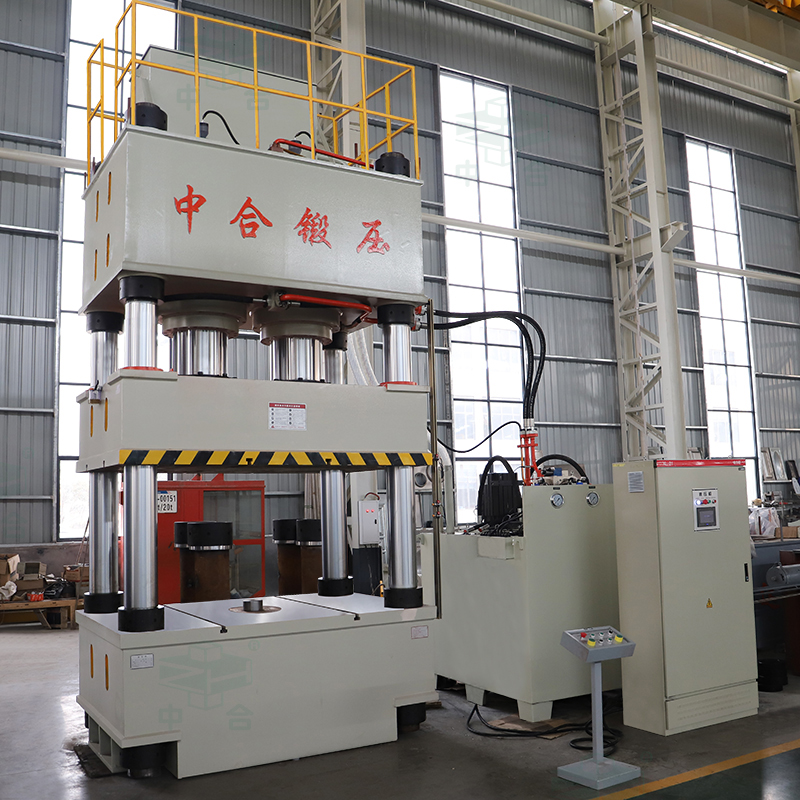

四柱液压机在模压波纹板中的应用

一、引言:波纹板的工业意义与挑战

在现代工业制造中,波纹板作为一种特殊形状的结构材料,被广泛应用于建筑、交通、环保、化工、冶金等领域。其独特的波状结构不仅增强了材料的抗压强度和刚性,还提升了受力分布的均匀性,使其在承重、保温、隔音、防腐等方面具有显著优势。

然而,波纹板的复杂几何结构对成型设备提出了更高要求。传统机械压力机或卷压工艺,在面对高强度金属材料、精密波形控制、模具配合复杂度等因素时,常常显得力不从心。为此,四柱液压机以其独特的结构刚性、可控的压制过程和灵活的成型能力,成为模压波纹板的首选设备之一。

二、波纹板模压成型的核心技术要求

波纹板的制造关键在于精准重现波形几何,实现无缺陷、无应力集中的连续成型。这对成型设备提出了以下核心要求:

1. 高稳定的压制力输出

波纹板往往采用中高强度金属薄板(如不锈钢、镀锌钢、铝合金等),其材料延展性较低,对压制力的稳定性和均匀性要求极高。波形成型过程若存在压强不均,容易导致波谷塌陷、波峰裂纹等质量缺陷。

2. 严格的模具对中与闭合控制

波纹板模具通常为上下波形对称结构,必须在成型过程中保持闭合间隙一致,以确保波纹角度、深度、节距等参数的准确性。这就要求设备具备高精度的导向控制系统。

3. 可调的压力-行程曲线

不同厚度、材质和波形结构的波纹板,对成型压力的加载速度、保压时间、卸压过程等有差异化要求。因此设备必须具备灵活的压力调控能力与多段成型程序编程功能。

三、四柱液压机的技术优势分析

1. 结构稳定性强,适配大尺寸模具

四柱液压机采用四立柱结构,在上横梁、滑块与工作台之间形成封闭刚性框架,能够有效抵抗偏心载荷,提高模具受力均衡性。这种结构特别适合用于中大型波纹板的模压作业,如桥梁模板、装配式建筑墙板、集装箱板等。

2. 滑块导向精度高,保障波纹一致性

四柱液压机的滑块运行依赖于高精度镀铬立柱与铜质导套,配合液压同步控制系统,能确保滑块上下运动平稳对中,大幅降低模具错位风险,从而保障波纹形状的一致性与重复性。

3. 压力与行程可调,适应不同材料工况

现代四柱液压机配置比例伺服液压系统或伺服电液控制系统,可实现压力、速度、保压时间等参数的精密调控。例如:

对于0.5mm厚度的不锈钢板,可采用中低速进模+短时保压策略,避免材料拉裂;

对于3mm厚度的铝板波纹板,则需大行程、高压力+长时间保压以确保成型完整。

4. 模具保护与故障诊断功能强

波纹板模压过程中,模具容易因异物或错位而受损。四柱液压机具备压力异常反馈系统、滑块限位保护、快慢速切换控制等功能,一旦发生异常可自动停止设备,减少模具损伤及材料浪费。

四、典型波纹板模压工艺流程与控制要点

(一)工艺流程示意

上料:将金属板材通过人工或机械方式放置于下模具中;

对中定位:利用激光定位、机械限位或自动对中机构确保板材准确就位;

下压成型:滑块缓慢下压,使板材在模具波形腔内流动变形;

保压:滑块保持设定压力一定时间,确保波纹深度及边角成型完整;

回程卸压:滑块上升至初始位置,完成一个压制周期;

脱模取件:通过气动顶针或人工方式将成型波纹板取出。

(二)控制要点

压头速度曲线优化:采用三段速模式(快下—工进—回程),提升效率同时控制成型缺陷;

模温控制系统配置:对某些高精度不锈钢波纹板,可在模具中安装加热或冷却装置,辅助稳定材料流变特性;

多波段压力感应器:通过多个压力点采集实时数据,实现压力分布可视化,辅助调模。

五、行业应用场景解析

1. 建筑围护与屋面系统

用于屋面板、墙面板的波纹结构压型板大多通过模压成型制造。四柱液压机可实现高节距、高深度波形板的一次性成型,提高产品整体强度与美观度,常用于工业厂房、钢结构建筑外墙等场景。

2. 汽车与集装运输结构件

高强度波纹板在汽车底盘、车厢地板、集装箱顶板中广泛应用,用于提升抗冲击性和承载能力。通过四柱液压机精密模压,可实现波纹结构与钢板厚度的力学协同优化。

3. 化工设备与换热器领域

特殊不锈钢波纹板常用于制作板式换热器、储液罐内衬等装置。成型过程需确保板面无毛刺、波形一致,以保证换热效率和流体控制精度。四柱液压机的精密控制性能,适应这一高标准制造需求。

六、未来发展趋势与技术升级方向

随着智能制造和绿色制造的发展,四柱液压机在模压波纹板领域的发展也呈现出以下趋势:

1. 自动化生产线集成

将四柱液压机与机器人上料、自动堆垛、质量检测系统集成,构建完整的自动化波纹板模压生产线,实现少人化甚至无人化操作。

2. 数字孪生与模压工艺仿真

借助CAE仿真系统,模拟波纹板成型过程中的材料流动、应力分布、回弹行为,提前优化模具结构与压制路径,提升一次成型合格率。

3. 节能液压与环保技术

采用伺服液压系统、闭式液压回路等技术,降低能耗与油温波动,同时延长液压油寿命,推动绿色制造进程。

七、结语:以精准压制,重塑结构之美

波纹板的独特结构不仅承载着工业力学的智慧,也代表了工程设计中的审美与功能融合。而SJB世俱杯官方网站:四柱液压机,正是这一制造过程中的**“灵魂之手”**,以其刚性与柔性并存的成型能力,精准地雕刻出一条条波峰与波谷,成就了从建筑外立面到汽车结构的精工品质。

在模压波纹板的产业化发展征途中,四柱液压机不仅仅是一个设备,更是实现高质量制造与高效率生产的关键支点。面向未来,随着自动化、智能化的持续加持,四柱液压机将持续刷新波纹板制造的技术边界,引领结构材料成型迈向更高水平。