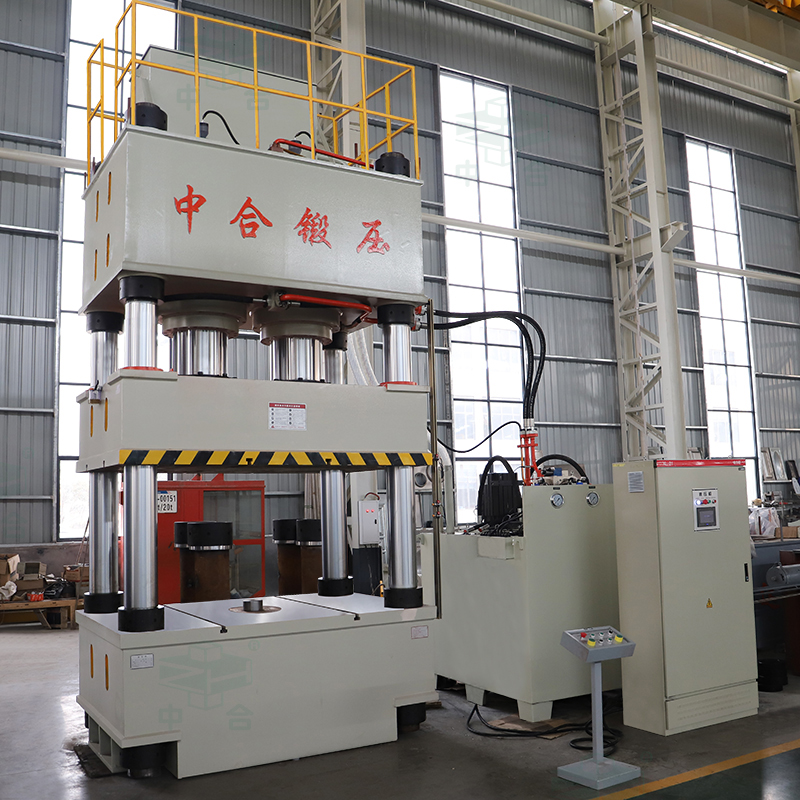

四柱液压机在高密度粉末芯块压制成型中的应用

高密度粉末芯块,作为现代粉末冶金和高性能材料制造中的关键构件,广泛应用于航空航天、汽车工业、轨道交通、能源装备等领域。这类芯块通常具备复杂的结构形状、严格的几何精度和优异的力学性能,要求其在压制过程中具备极高的成型密度和结构均匀性。四柱液压机,凭借其刚性结构、精密控制和灵活可调的成型压力,逐渐成为高密度粉末芯块压制成型领域的主力设备。

本文将从成型原理、设备特点、工艺适配、技术挑战及发展方向五个维度,系统探讨四柱液压机在高密度粉末芯块压制成型中的核心作用。

一、高密度粉末芯块压制的基本原理

1.1 粉末压制的目标

粉末压制的基本目标是将松散的金属或非金属粉末在外力作用下压实成具有一定形状、尺寸和强度的坯体。对于高密度芯块而言,其目标更进一步:

实现高致密度(>95%):提升芯块的力学性能和使用寿命;

控制组织均匀性:避免孔隙集中、裂纹或密度梯度;

保持尺寸稳定性:控制成型收缩和后续烧结变形;

满足复杂结构设计需求:如中心孔、键槽、内凹面等。

1.2 成型过程的压制机制

粉末压制可分为三个阶段:

填充阶段:模具腔体被粉末填满,此阶段粉末松散,密度较低;

重排与塑性变形阶段:施加轴向压力,粉末颗粒发生重排、压碎和变形,孔隙减少,密度上升;

密实化阶段:颗粒间接触面积增加,形成键合点,结构趋于致密,强度显著提高。

四柱液压机的作用贯穿整个过程,其控制的精准性与压力均匀性对压制质量起到决定性影响。

二、四柱液压机的结构优势与功能适配

2.1 结构刚性与压力均匀性

四柱液压机采用对称结构设计,配以高精度导柱系统,具有以下显著优势:

高结构稳定性:四柱结构均匀分担载荷,能有效抵抗偏载引起的模具变形;

优异的压力均匀性:在多点受力的情况下保持模具闭合面的平行度,从而保证芯块密度的均匀分布;

重复定位精度高:模具上下运动轨迹稳定,有助于维持芯块的几何尺寸一致性。

2.2 控制系统与多段压制功能

现代四柱液压机普遍配备伺服液压控制系统,可实现:

多段压力控制:根据粉末压制不同阶段需求,实现低速充填、高速预压、高压成型等多级压力曲线;

保压与卸压控制:有效消除芯块内部应力,提高压坯稳定性;

实时监测与反馈调节:通过压力、位移、速度传感器实现闭环控制,提升压制过程可控性。

2.3 模具空间与操作灵活性

四柱液压机通常具备较大的模具安装空间,可适配各种复杂模具结构,并支持:

上、下双向压制:实现芯块双面密实化;

模具自动化快换:缩短换模时间,提高生产效率;

预压与主压分离结构:实现分步压制策略,减小压坯内应力梯度。

三、高密度粉末芯块成型工艺与四柱液压机的融合

3.1 工艺特点与成型挑战

高密度粉末芯块的成型存在以下工艺挑战:

压制应力集中:复杂形状或截面变化容易导致密度不均;

脱模困难:致密芯块与模具接触紧密,摩擦力增大;

粉末流动性差:高细度粉末容易产生填充不均;

压制裂纹风险高:压力梯度大时容易产生微裂纹或分层。

3.2 四柱液压机在工艺控制中的关键作用

为了应对上述挑战,四柱液压机提供了多项技术支撑:

多方向压制结构:部分设备支持上压、下顶、侧压同步协同,实现复杂芯块致密化控制;

等速压制与缓压技术:在高密度阶段采用缓慢加压与卸压,避免芯块内部应力激增;

模内加热系统协同:部分高端四柱液压机支持模具加热系统,提高粉末塑性,优化压制成型;

压制参数自适应调整:通过AI算法与传感系统联动,对不同批次粉末的物理特性进行参数调节,保证成型一致性。

四、压制质量控制与设备匹配机制

4.1 成型质量的关键指标

高密度粉末芯块成型质量评估主要基于以下几个维度:

密度一致性(横向/纵向)

尺寸精度与形状公差

内部缺陷控制(孔隙率、裂纹)

压坯机械性能(抗压强度、断裂韧性)

这些指标直接关联四柱液压机的设备性能与控制精度。

4.2 参数匹配与工艺窗口优化

在压制实际过程中,不同粉末体系(如铁基、铜基、硬质合金等)对压力、速度、保压时间、模具温度的要求各异。四柱液压机通过以下方式进行工艺参数匹配:

压力闭环设定与动态调整

位移-速度双控制曲线编程

模具力监控与预警系统配置

多通道压力同步控制策略

通过上述策略,四柱液压机实现了从“刚性压制”向“智能压制”的跨越。

五、未来发展方向与技术进化

5.1 向更高压力等级拓展

随着超高密度粉末芯块需求的不断增长,四柱液压机正在向2000吨、3000吨乃至更高吨位演进,以满足难成型、高致密产品的压制需求。

5.2 智能化与数字孪生集成

未来四柱液压机将全面融合工业互联网、数字孪生和AI自学习系统,实现:

过程可视化与虚拟调试

粉末行为建模与压制预测

智能预判压制缺陷并自调参数

云端数据采集与远程诊断运维

5.3 多功能一体化压制平台

通过一机多模、一机多腔设计,四柱液压机将逐步实现:

集装式多芯块并联压制

压制-烧结一体化联动工艺

模具自动润滑与清洁系统配套

这一趋势将大幅提升高密度芯块生产效率和良率。

结语

四柱液压机作为粉末成型设备的中坚力量,已在高密度粉末芯块的压制成型中展现出其不可替代的技术价值。从结构稳定性到智能控制系统,从多向压制能力到未来数字化转型,四柱液压机不断推动粉末冶金领域向更高性能、更高精度、更高效率迈进。

面对新材料、新工艺和新应用的持续涌现,四柱液压机的发展正逐步从“力的机器”走向“智慧制造核心平台”。在高密度粉末芯块这一关键应用场景中,其重要地位必将进一步巩固,成为新材料工业革命中的关键推动力